Positions- & Kraft-Sensoren

Die AST Positionssensoren dienen der Bestimmung von Relativbewegungen zwischen zwei mechanischen Bauelementen und sind an den jeweiligen Anwendungsfall angepasst. Dabei kommen entweder 3D-Hall- oder induktive Technologien zum Einsatz. Der stationäre Teil des Sensors interagiert berührungslos und verschleißfrei mit dem am beweglichen Bauteil angebrachten Target über eine induktive oder magnetische Koppelung. Die Geometrien, sowohl des stationären Sensor-Teils, als auch des Targets, können in weiten Grenzen an die jeweilige Applikation angepasst werden. Die 3D-Hall-Technologie bietet vielfältige Vorteile einer bis zu 3-achsigen Positionsbestimmung mit Messbereichen bis 100 mm. Die induktive Technologie spielt ihre Stärke bei eindimensionalen Messungen in Bereichen bis zu 500mm aus. Beide Technologien zeichnen sich dadurch aus, dass sowohl der stationäre als auch der bewegliche Teil des Sensors gegen Umwelteinflüsse gekapselt ist und dadurch ein Einsatz unter widrigen Umgebungsbedingungen möglich ist. Neben der „Position“ können selbstverständlich auch die daraus abgeleiteten Größen wie „Geschwindigkeit“ oder „Beschleunigung“ erfasst werden. Die Einsatzgebiete der Positionssensoren gehen von Bremsbelagverschleißmessung im Automotive-Umfeld über Anwendungen in Robotergreifern bis zur Unwucht-Erkennung z.B. bei Waschmaschinen.

Die Kraft-/Drehmomentsensoren von AST nutzen die Verformung der gegebenen Mechanik-Struktur durch die einwirkenden Kräfte und Momente. Diese Verformungen werden vom Sensor mittels differentiellem Wirbelstrom-Prinzip gemessen. Dabei wird eine Auflösung im Nanometerbereich erreicht. Das bereits vorhandene Struktur-Bauelement dient als Referenz für die Kraft-Momenten-Messung. Die Geometrie der Sensoren kann in weiten Grenzen an die Gegebenheiten der Strukturmechanik angepasst werden. In den meisten Fällen schützt ein zum Struktur-Bauteil hin abdichtendes Gehäuse den Sensor gegen Umwelteinflüsse bis hin zu einer Schutzklasse von IP6K9K. Unsere Kraft-/Drehmomentsensoren finden beispielweise Anwendung in elektrisch betätigten Bremsen von Elektrofahrzeugen oder bei der Achslastmessung in Nutzfahrzeugen.

Sämtliche AST-Sensoren verfügen über einen µ-Controller und sind so in der Lage, komplexe Algorithmen direkt auf dem Sensor zu berechnen. Ein entsprechend aufbereitetes Ausgangssignal wird analog oder digital zur Verfügung gestellt.

Verschleisssensor

Jede mechanische Baugruppe unterliegt mit zunehmender Nutzungsdauer einem gewissen Verschleiß. Das macht sich unter anderem dadurch bemerkbar, dass Bauteile ihre Geometrie verändern oder sich die mechanische Abnutzung in Form von Materialabtrag an der Bauteiloberfläche zeigt. Diese meist unerwünschten Veränderungen treten zum Beispiel an Kupplungen, Getrieben und Bremsen auf.

Verschleiß an Bauteilen verändert deren Funktion und Wirksamkeit, was zu folgenschweren Bauteilschädigungen und einem damit verbundenem Ausfall führen kann. In der Praxis bedeutet das dann, über die üblichen Serviceintervalle hinaus, einen zusätzlichen Zeitaufwand. Was bei der privaten Nutzung eines Fahrzeugs nur ärgerlich ist, kostet bei gewerblich genutzten Fahrzeugen wie Lastkraftwagen oder Bussen richtig Geld. Denn Stillstandzeiten sind gleichbedeutend mit Verdienstausfall. Daher versucht man den Verschleiß auf einfach auszutauschende Bauteile einzugrenzen - dies sind sogenannte Verschleißteile.

Da unsere intelligenten Sensoren kontinuierlich den Verschleiß an sicherheitsrelevanten Bauteilen messen und wir auf Wunsch auch die aktuelle Temperatur ermitteln können, kann durch entsprechende Algorithmen sehr genau vorausgesagt werden, wie sich der Betriebszustand innerhalb der Baugruppe verändern wird. Servicezeiten lassen sich dann individuell optimieren. Beispielsweise können unsere Sensoren in Bremssystemen feststellen, ob durch thermische Überlastung eine Bremsscheibe verzogen ist, oder Verschmutzungen den Bremskolben in seiner Wirksamkeit einschränken. Pannen und kritische Fahrzustände werden damit vermieden und eine regelmäßige optische Überprüfung entfällt.

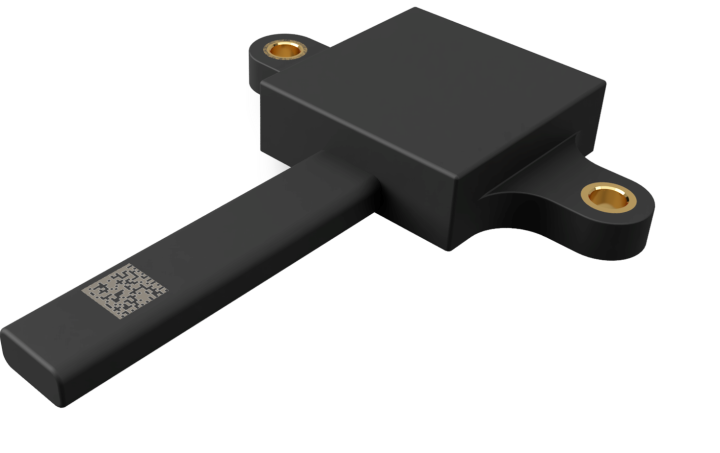

Induktiver Positionssensor

Unsere Positionssensoren mit induktivem Messprinzip ermitteln berührungslos und verschleißfrei die Position mechanischer Komponenten. Das sogenannte Target ist am beweglichen Teil der Mechanik befestigt und interagiert über induktive Mechanismen berührungslos mit der stationären Sensorik. Sensor und Target sind jeweils gegen Umwelteinflüsse gekapselt, was den Betrieb in rauen Umgebungen ermöglicht.

So kann beispielsweise die Position von Kupplungen, Dämpfern und Hydraulikzylindern gemessen werden.

Unwucht-Sensor

Wenn zum Beispiel das Gewicht der Wäsche in einer Waschmaschine ungünstig verteilt ist, ergibt sich eine Unwucht. Das kann passieren, wenn sich ein Wäschestück überdurchschnittlich mit Wasser vollsaugt oder sich Kleidungsstücke zu einem dicken Knäuel verknoten. Auf den normalen Waschvorgang hat das keine Auswirkungen. Beim Schleudern wirken hingegen große Kräfte. Deshalb haben inzwischen fast alle Waschmaschinen eine Unwuchtkontrolle, die verhindern soll, dass das Gerät Schaden nimmt.

Unsere Sensoren überwachen permanent die Gewichtsverteilung sowie die Bewegung der Trommel im Gerät. Die Gerätesteuerung wertet die Daten aus und passt die Drehzahl entsprechend an. Über einen intelligenten Algorhitmus wird in Abhängigkeit des Beladungszustands die Wäsche neu verteilt und die Unwucht der Trommel damit ausgeglichen.

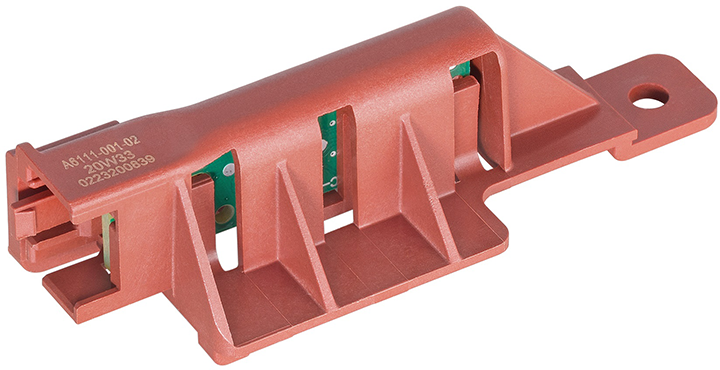

Kraft- & Drehmoment-Sensor

Die induktiven Kraft-& Drehmomentsensoren von AST ermöglichen die Verwendung von Strukturkomponenten zur Messung von Kräften und Drehmomenten. Die einwirkenden Kräfte und Drehmomente führen zu minimalen Verformungen der Struktur, die von den empfindlichen Sensoren präzise erfasst werden können. Das Messprinzip basiert auf Wirbelströmen und kann Änderungen der Geometrie im Nanometerbereich erfassen. Die Sensorelektronik kann in das Sensorelement integriert oder über ein Kabel angeschlossen werden. Insbesondere in Hochtemperaturumgebungen ist es sinnvoll, die Elektronikbox getrennt zu halten.